リード タイムとは? その定義と最適化するための戦略

現代の顧客は待つことを嫌います。製品を納品する際、リード タイムが長いと、製品の品質に関係なく、顧客満足度に否定的な影響を及ぼす可能性があります。希望の製品を数か月待つか、同等の代替品をすぐに受け取るかを選択できるなら、ほとんどの顧客はすぐに受け取る方を選択します。

サプライ チェーンを最適化することで、対応性の向上、混乱の削減、明確な緩和計画、迅速な復旧が可能になり、これらすべてがリード タイムの短縮に貢献します。こうした戦略は、全体的な競争力を高め、注文を増やし、コストを削減するのに役立ちます。

このガイドでは、リード タイムを定義し、さまざまなタイプのリード タイムとその計算方法について説明し、ビジネスのリード タイムを短縮するためのヒントを紹介します。

リード タイムのタイプ

リード タイムには次の 3 つのタイプがあります。

- 顧客リード タイムは、顧客が注文してから製品を受け取るまでの時間です。多くの場合、注文の確認から始まりますが、注文する時間が含まれることもあります。商品の準備、梱包、出荷が含まれ、最終的な配送で終わります。

- 資材リード タイムは、製品の製造で一般的です。資材の必要性を特定してから受け取るまでの時間が測定されます。たとえば、製造元が粗鋼を使用している場合、資材のリード タイムには、必要な数量とグレードの決定、サプライヤーへの発注、サプライヤーが仕様に合わせて資材を製造し、梱包、出荷するためのリード タイムの確認が含まれます。

- 生産リード タイムは、すべての原材料を入手してから製品を製造するまでにかかる時間です。この内部のリード タイムのメトリックに顧客への出荷は含まれません。製品の準備ができた状態で終了します。たとえば、ソフトウェア開発の生産リード タイムには、要件の収集、設計および開発の仕様の作成、ソフトウェアの開発、テスト、リリースが含まれます。

これらは個別に測定されますが、エンドツーエンドのサイクル (例: 原材料の入手から顧客の手に渡るまで) を測定する累積リード タイムに含めることができます。

リード タイムの構成要素

リード タイムは、プロセスの測定、追跡、最適化がしやすいように特定の要素に細分化されます。その構成要素には以下が含まれます。

- 前処理には、要件の特定、ジョブや作業明細の作成、購入など、資材や製品を購入する前のアクティビティが含まれます。これらのアクティビティは実際の注文より前に行われますが、業界によって異なることがあります。

- 処理には、注文を受けてから製品を製造するまでの時間が含まれます。ソフトウェア開発では、このタイミングで新しい機能を作成します。製造業では、このタイミングで物理的な製品を作ります。

- 待ち時間は、前処理から処理までの時間です。たとえば、製品が戦略的ロードマップに記載されていても、その前にプロジェクトがある場合、待ち時間は、注文から処理の開始までに経過する時間を指します。

- 保管は、製品が出荷される前に倉庫などの施設に保管される期間を指します。

- 輸送は、製品が倉庫を出てから顧客に届くまでの、輸送中の期間です。

- 検査は、製品が顧客の求める条件を満たしていること確認するための期間です。製造された品目の場合は、ここで、製品が想定どおりに機能することをテストすることがあります。ソフトウェア開発では、これは一般に、ユーザー受け入れテストの期間です。すべての例において、製品の修正が検査期間に含まれることがあります。

リード タイムに影響する要因

リード タイムに影響を与える可能性がある多くの要因の中には、次のようなものがあります。

- サプライヤーの供給力: リード タイムの予測は、サプライヤーのリード タイムに左右されます。サプライヤーが資材を確保できない場合、そのリード タイムは長くなります。

- サプライヤーの信頼性: リード タイムは、サプライヤーが受け取る資材の品質の影響を受けることがあります。製品の修理や交換が必要な場合は特にそうです。

- 生産プロセス: 生産プロセスの各ステップによって、リード タイムが長くなったり短くなったりする可能性があります。プロセスが効率的ならリード タイムは改善されますが、プロセスが不明瞭だったり複雑だったりすると、リード タイムが長くなることがあります。

- 在庫レベル: 需要が多いときに在庫レベルが低いと、リード タイムが長くなることがあります。しかし、保管を必要とする在庫が多すぎても、注文処理が非効率になることがあります。

- 輸送: 製品が倉庫から顧客のもとへ届くまでの輸送距離や、税関を通過したり規制当局の検査を受けたりする必要があるかどうかが、リード タイムに影響することがあります。

- 品質: 製品の信頼性や、製品が顧客の期待に応えているかどうかによっては、交換用の製品を出荷することになる可能性があります。その場合、注文から顧客に届くまでのリード タイムは約 2 倍になります。

- 需要: 製品の需要は季節の影響を受けることがあります。たとえば、パティオ用の家具を製造している場合は、暖かい季節に需要が増えます。需要が生産プロセスを上回ると、注文を処理しきれないことになる可能性があります。注文が未処理になるたびに、平均リード タイムは長くなります。

- コミュニケーション: チーム間、またはサプライヤーや運送業者とのコミュニケーションが不十分だと、非効率になることがあります。これには、製品の準備ができているのに出荷されない注文や、原材料の発注の遅れが含まれることがあります。

- 外的事象: 新型コロナウイルス感染症のパンデミックによってサプライ チェーンが混乱し、リード タイムが長くなりました。自然災害、停電、道路工事、政治的なイベントなど、その他の事象もリード タイムに影響を与えることがあります。

リード タイムの測定方法

リード タイムの一般的な計算方法は、プロセスの完了日付からプロセスの開始日付を引くというものです。

特定のリード タイム タイプの場合、計算方法は次の通りです。

- 生産リード タイムは、生産時間、調達時間、出荷時間の合計です。

- 在庫リード タイムは、供給遅延時間と再発注遅延時間の合計です。

- 注文処理リード タイムは、注文配送日付から注文受付日付を引いたものです。

リード タイムを短縮するための戦略

リード タイムを短縮するためにできることはたくさんあり、そのすべてが、プロセスの各ステップを測定、追跡、最適化する戦略の開発につながります。この反復プロセスは、製品戦略全体にとって不可欠です。次に、リード タイムを改善する方法をいくつか紹介します。

プロセスの最適化

リード タイムに影響するプロセスを見直します。不必要な手順や無駄がある場合は、それを削除します。プロセスを最適化するには、リード タイムを短縮するために新しいステップを追加する必要がある場合もあることを忘れないでください。

たとえば、規制当局の審査がリード タイムに影響する場合は、完成した製品の修正率を調べます。コンプライアンスを理解し、仕様が要件を満たしていることを確認する担当者またはチームを割り当てます。完成した製品のコンプライアンス テストのような追加の手順も役立つことがあります。これらの手順のために最初は生産リード タイムが長くなることもありますが、製品の累積リード タイムは短くなる可能性があります。

原材料を購入する場合は、品質上の問題による再発注率と却下率を確認します。品質を向上させる機会を探します。これには、必要な資材に関する要件のより明確な定義、さまざまなサプライヤーの品質監査、資材の保管方法や使用方法の確認が含まれることがあります。

自動化

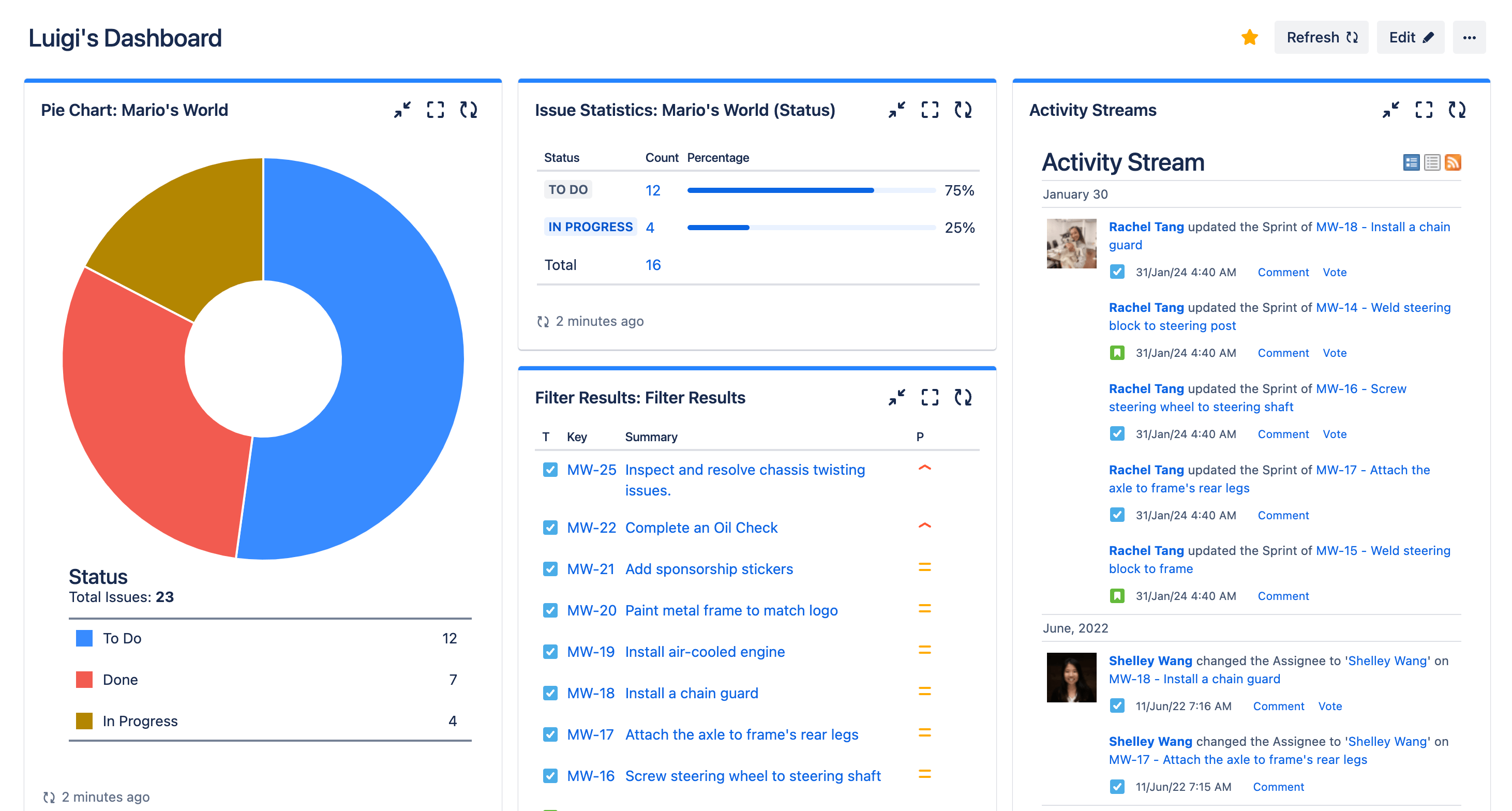

プロジェクト計画や各プロジェクト管理フェーズでの自動レポートにより、在庫が少ない、リード タイムが通常より長い、顧客需要が流動的である、コンプライアンス エラーがある、といったアラートを出すことができます。Jira レポートなどのツールを使えば、サイクル期間とそれに影響する課題を追跡できます。たとえば、累積フロー図は障害をリアルタイムで発見するのに役立ち、管理図ではサイクル期間とリード タイムに関するインサイトを確認できます。

その他の自動化ステップには、在庫が一定レベルに達した際のアラート、製品テスト時のクリティカル エラー、または顧客からのフィードバックのトリガーなどがあります。よりスムーズに納品するには、リード タイムの影響の自動化を標準のプロジェクト管理機能として組み込みます。

サプライヤー関係管理

サプライヤーについて知り、下調べをしましょう。最も安い製品が、リワーク、信頼性の低さ、または在庫に一貫性がないことによって、リード タイムに影響すると、最も高価な製品になってしまう可能性があります。高品質の材料を調達し、価格を交渉し、拒否またはリワークされた材料を取り扱うには、サプライヤーとの関係を管理することが重要です。

サプライヤーを選ぶ際は、リード タイム、場所、信頼性を確認します。多くの場合、現地のサプライヤーはより迅速に配送できます。また、距離が近いため、より良い関係を築くことができます。問題が発生した場合、サプライヤーと強固な関係を築いていると、課題を迅速に克服できます。

リーン生産方式

リーン生産方式はトヨタが開発した理念およびプラクティスです。プロセスでの無駄をなくすために、多くの企業が採用しています。最も少ないリソースで顧客に最大限の価値をもたらすことを目的としています。リーンの原則には以下が含まれます。

- バリュー ストリーム マッピングにより価値を特定します。これは、プロセスの各ステップで顧客に提供される価値を分析することです。これにより、企業は、価値がほとんどまたはまったくないアクティビティに時間とリソースを費やしている場所を確認し、それらのアクティビティを排除できます。

- ボトルネックを取り除き、プロセスのステップを開始から終了まで効率的に順序付けてフローを作成します。

- 実際の需要に基づいて製品を生産することでプル システムを確立します。これにより、必要な製品のみを必要なときに生産し、過剰な在庫を減らせます。

リーンの原則では、製品開発ライフ サイクルにおける継続的な改善アクティビティを構築することで、優れた製品とプロセスを目指します。

Jira でリード タイムを最適化する

Jira はリアルタイムのインサイトを提供するため、リード タイムや作業管理全体を改善できます。Jira を利用して、チームは、予測の管理から解決時間の追跡まで、課題を早期に特定して解決できます。

Jira のアジャイル レポートにより、チームはスプリント内の過剰な作業量やスコープ クリープを特定し、バーンダウン チャートで進捗を追跡し、ベロシティ チャートで作業の見積もりを改善できるようになります。

リーンかつアジャイルな環境で Jira を利用して、ワークフローを最適化し、継続的なデリバリーと改善を実現しましょう。

リード タイム: よくある質問

リード タイムの例

リード タイムはすべての製品やサービスに当てはまります。たとえば、家族が家を購入するのをサポートしている不動産ブローカーであれば、リード タイムは以下のようになるでしょう。

- 購入可能な物件の調査に 4 時間必要である。

- 候補物件を内覧してもらうには 2 日間必要である。

- 申し込みの承認が確定されるのは 2 日後である。

- 検査には 10 日間必要である。

- エスクローには 5 日間必要である。

資金の確保、修理の交渉など、リード タイムでステップが追加される可能性があります。プロセスを最適化すると、家族が購入プロセスを開始してから新しい家に引っ越すまでのリード タイムは 31 日間に短縮できます。

リード タイムとターンアラウンド タイムの違いは何ですか?

リード タイムとターンアラウンド タイムでは、測定するアクティビティが異なります。リード タイムとは、開始から終了までの経過時間です。顧客の注文への対応や、構成部品の製造などです。

ターンアラウンド タイムは、手続きにかかる時間を測定します。レストランでの食事の注文や診療所での受診などです。診療所でのターンアラウンド タイムとは、患者が診療所にいる時間です。つまり、受付、医療提供者の診察を待つ、医師の診察、会計の時間のことです。通常、リード タイムはより短く、より多くの可変要素を含みます。たとえば、喫緊の問題を抱えた別の患者が優先されると、患者の待ち時間が長くなる可能性があります。

リード タイムはデリバリー タイムと同じですか?

これらは同じ意味で使用されていますが、リード タイムとデリバリー タイムは同じではありません。リード タイムは、定義されたビジネス プロセスにおける経過時間です。これにデリバリーが含まれることがありますが、必ずしもそうではありません。デリバリー タイムとは、顧客が発注し、その注文が顧客に届くまでの経過時間を測定する、より具体的な用語です。